O Fórum Nacional de Simulação Computacional, realizado ontem, 7 de outubro, no Campus da Indústria do Sistema Fiep, reuniu empresas, pesquisadores, instituições de ciência e tecnologia e profissionais especializados para discutir os avanços e desafios da simulação computacional, gêmeos digitais e transformação digital na indústria.Promovido pelo Senai Paraná, por meio do Instituto Senai de Tecnologia em Produtividade, o evento destacou tendências globais, apresentou cases de sucesso de empresas nacionais e internacionais e evidenciou a importância da integração entre academia e setor produtivo, consolidando o Paraná como polo estratégico de inovação industrial.

O primeiro painel, “Mercado e Tendências para a Transformação Digital através da Simulação”, contou com a participação da Prof. Dra. Cristiane Pimentel da Universidade Federal do Recôncavo da Bahia e da engenheira e pesquisadora Andressa Araújo, voluntária do projeto Gêmeo Digital. Cristiane destacou que a transformação digital vai além da adoção de novas tecnologias, exigindo mudança cultural e organizacional. Ela alertou que, sem uma cultura sólida e equipes preparadas, os investimentos em tecnologia não atingem seu potencial.

Casos práticos de simulação

Andressa apresentou exemplos aplicados à saúde e à indústria, demonstrando a eficiência da simulação. Um dos estudos otimizou o fluxo de entrega de medicamentos em hospitais, reduzindo atrasos que poderiam impactar altas médicas. Outro analisou o processo de liberação de exames, aprimorando a rota de enfermeiros e trazendo agilidade e eficiência hospitalar.

Em sua pesquisa de mestrado, aplicada ao Learning Factory, foram realizadas 23 simulações utilizando o software Plant Simulation, variando parâmetros como número de equipamentos e capacidade das etapas críticas. Os resultados permitiram identificar combinações ideais de operação, avaliar ociosidade de linha, qualidade de produção e potencial máximo de desempenho, gerando insights fundamentais para a eficiência industrial.

Gêmeos digitais e otimização de processos

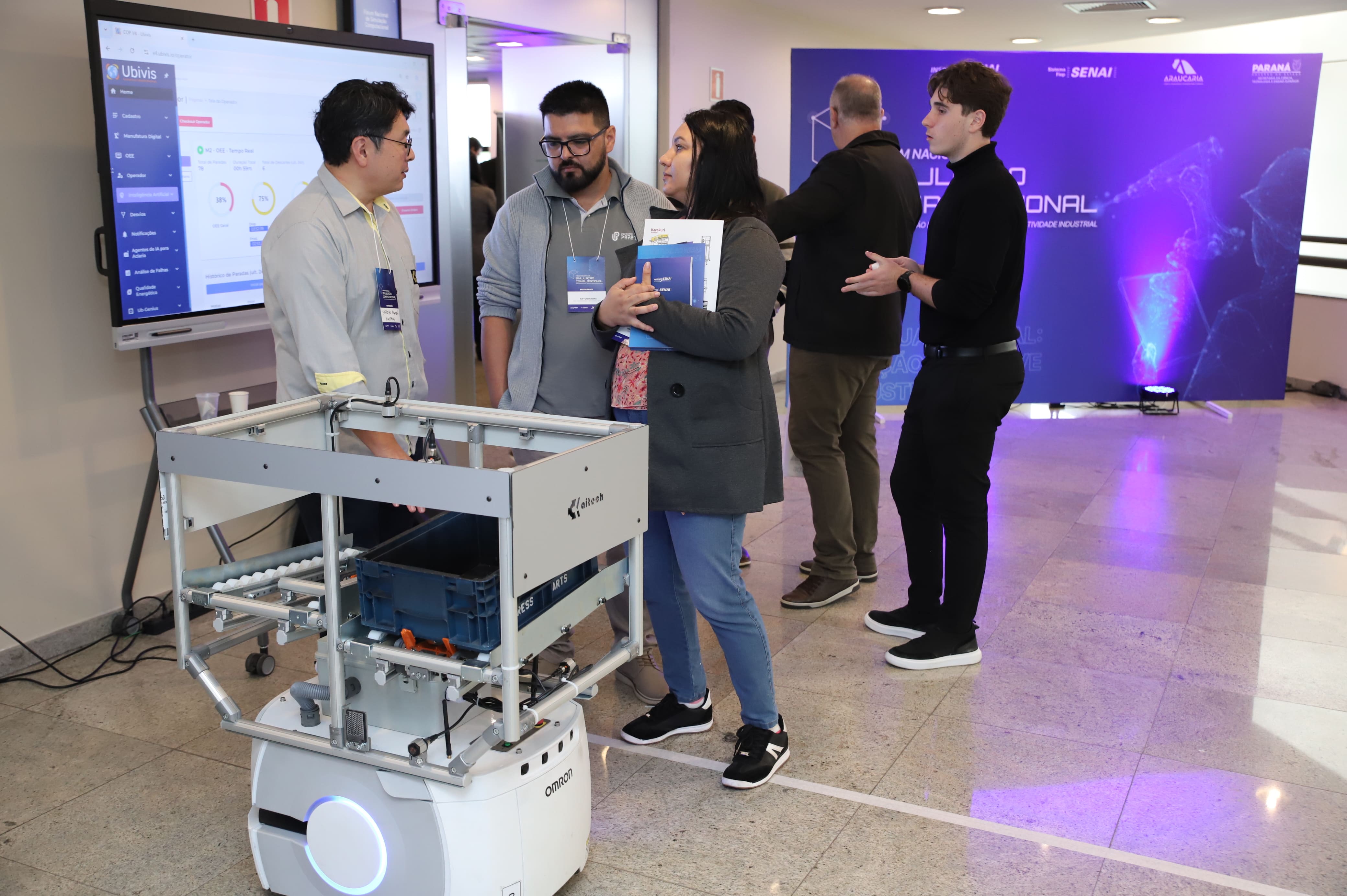

No painel “Tecnologias em Simulação e Gêmeo Digital para Otimização de Processos de Manufatura”, empresas como Kaitech, Siemens, FlexSim, Bosch e 3be apresentaram soluções aplicadas. Os especialistas destacaram que essas tecnologias permitem antecipar problemas, reduzir desperdícios, testar cenários sem risco e apoiar decisões estratégicas.

O painel “Inovação Competitiva: Desenvolvimento de Capital Intelectual, Competências e Pesquisas” reuniu instituições como UTFPR, UniSenai PR e Unespar. Joubert Alexandro Machado, coordenador de graduação do UniSenai PR, explicou que o UniSenai atua como núcleo de orientação profissional, com residência técnica em parceria com o IST Produtividade, educação executiva e parcerias internacionais. Ele apresentou a Jornada de Aprendizagem, na qual alunos enfrentam desafios reais das indústrias, aplicando conhecimento em simuladores sob mediação docente e parceria direta das empresas — uma formação alinhada à transformação digital.

Transformação digital na prática

A palestra de Cícero Gulyas Spartalis, coordenador de Manufatura Avançada e Transformação Digital do IST Produtividade, destacou que, desde 2019, o instituto integra um ecossistema de tecnologia e inovação, atendendo em 2024 mais de 1.000 indústrias e gerando R$ 97 milhões em retorno financeiro. Cícero reforçou que a transformação digital envolve diagnósticos, roadmaps, acesso a fomentos, experimentações práticas e conexão com empresas parceiras.

Na sequência, Valdir Ribeiro da Silva, consultor do IST Produtividade, apresentou o painel “Eficiência Industrial na Prática: o Poder da Modelagem Computacional”, que antecedeu as provas de conceito da Residência Técnica em Simulação Industrial, envolvendo empresas como Volvo e Thales do Brasil.

Bruno Beraldo, gerente de produção e manutenção da Thales, relatou que o projeto desenvolvido com o IST Produtividade aumentou em 21% a produtividade e gerou economia anual de R$ 180 mil. Segundo ele, o projeto de modelagem com simulação computacional possibilitou testar cenários futuros e implementar novos processos com recursos compartilhados, sem riscos.

Bruno Fonteboom, egresso do programa, destacou que a residência foi determinante para seu aprendizado prático e domínio de ferramentas como FlexSim e Plant Simulation.

Lucas Silva, da Volvo, apresentou simulações do WIP de motores, revelando que o sequenciamento antes do processo impacta mais a produtividade do que o consumo de espaço, oferecendo insights estratégicos para a gestão industrial.

Já no painel “A Jornada Lean, Simulação e Digital Twin na Bosch”, Vitor Bilha, Robespierre Mendes e Laércio Nascimento mostraram como a padronização de dados e o Lean Manufacturing são bases fundamentais para o avançado em Simulação Computacional e Digital Twin. Toda essa estratégia tem contribuído para o avanço da excelência operacional na Bosch e nas indústrias.

Após o coffee break, o painel “Simulação da Logística de Abastecimento”, com Luiz Caccalano (PLMX/Siemens), demonstrou como a simulação aplicada à logística permite reduzir custos, otimizar a produção e tomar decisões assertivas em cadeias de suprimento complexas.

O evento encerrou com a mediação de especialistas do Instituto Senai de Tecnologia em Produtividade, debatendo os benefícios e aplicações da simulação computacional na indústria. Almir Joaquim, gerente do IST Produtividade, ressaltou que o fórum fortalece o diálogo entre empresas e instituições de tecnologia, permitindo que as indústrias simulem operações em ambientes maduros e avancem em produtividade e eficiência operacional. Ele concluiu que este é apenas o primeiro de muitos fóruns que deverão ocorrer nos próximos anos.